1. Pozadinske informacije

Zamašnjak s dvostrukom masom (DMFW) je nova konfiguracija koja se pojavila u automobilima kasnih 1980-ih, a ima veliki učinak na izolaciju vibracija i smanjenje vibracija pogonskih sklopova automobila.

Thelug nutsje podijeliti originalni zamašnjak na dva dijela. Jedan dio ostaje na jednoj strani originalnog motora i djeluje kao originalni zamašnjak za pokretanje i prijenos rotacijskog momenta motora. Ovaj dio se naziva primarna masa; drugi dio je postavljen na stranu prijenosa pogonskog sklopa kako bi se poboljšala rotacijska inercija prijenosa. , ovaj dio se naziva sekundarna masa. Između dva dijela nalazi se prstenasta uljna šupljina, au šupljinu je ugrađen opružni amortizer koji je odgovoran za povezivanje dvaju dijelova zamašnjaka, kao što je prikazano na slici 1. Sekundarna masa može povećati moment tromosti pogonskog sklopa bez povećanja momenta tromosti zamašnjaka i smanjiti brzinu rezonancije ispod brzine praznog hoda.

Tvornica Hexi osnovnih motora proizvodi 5 dvomasenih motora sa zamašnjakom, i to EK/CM/RY/SN/TB. Dvomaseni zamašnjaci ovih 5 motora su zategnuti automatskom stanicom (OP2135), a vijci za zatezanje dvomasnih zamašnjaka su Torx vijci. Točnost zatezanja mora biti visoka, a malo odstupanje u kutu uzrokovat će netočno zatezanje na osovini. U prosjeku se u svakoj smjeni pojavilo 15 nekvalificiranih proizvoda, što je rezultiralo velikim brojem popravaka i utjecalo na normalan rad proizvodne linije.

Trenutno, stanica za zatezanje zamašnjaka s dvostrukom masom usvaja metodu kontrole momenta plus kut (35±2)N m+(30~45)° za praćenje momenta vijka. Osim toga, statički zakretni moment vijka zamašnjaka s dvije mase je velik (tehnički zahtjevi: 65 N·m ~ 86 N·m). Kako bi se zadovoljili zahtjevi zakretnog momenta, potrebno je da se rukavac (kao što je prikazano na slici 3) i vijak točnije poravnaju tijekom procesa zatezanja. Iz tog razloga, ovaj rad provodi istraživanje i analizu na temelju stvarnih slučajeva problema, te predlaže relevantna rješenja o tome kako poboljšati kvalificiranu stopu zatezanja vijaka zamašnjaka s dvostrukom masom.

2. Ispitivanje nekvalificiranog zatezanja matica

Problem "nepravilnog zatezanja naMatice za uši" činilo 94,63% ukupnog broja nekvalificiranih, što je bio glavni problem koji je uzrokovao nisku kvalificiranu stopu zatezanja vijaka zamašnjaka s dvostrukom masom. Nakon utvrđivanja srži glavnog problema, možemo propisati pravi lijek. U kombinaciji sa situacijom na mjestu događaja i proizvodnje, glavni smjer istraživanja je razjašnjen.

Prema podacima istrage statusa quo, podaci o 459 dvomasenih vijaka zamašnjaka od siječnja do ožujka 2021. nisu zategnuti, a podaci o osovini su analizirani, kao što je prikazano u tablici 1 i na slici 6. Nakon analize, utvrđeno je da 25 dvomasenih vijaka zamašnjaka nije uspjelo zategnuti zbog nepredvidivih čimbenika kao što su pogrešna procjena kamere opreme, nepravilno rukovanje paletom, gubitak porijekla opreme, oštećenje rukava itd., imaju veću slučajnost. Stoga se glavna srž ovog problema može teoretski riješiti do stupnja od 1-25/459=94,83%.

3. Rješenje

1. Rješenje trošenja alatnih zuba čeljusti zamašnjaka

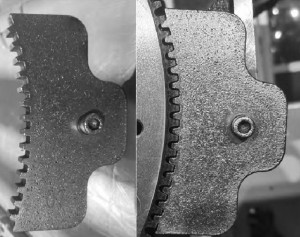

Provjerom kandžastog alata zamašnjaka na licu mjesta utvrđeno je da su zubi kandžastog alata zamašnjaka jako istrošeni i da zupci nisu mogli učinkovito zahvatiti prstenasti zupčanik zamašnjaka. Tijekom procesa zatezanja opreme, zamašnjak se trese, što uzrokuje neusklađenost rukavca s vijkom. Tijekom procesa pritezanja, čahura iskače iz vijka, ili se besposleno okreće na površini vijka, što rezultira nekvalificiranim pritezanjem.

Zamijenite novi alat s kandžom zamašnjaka, datum upotrebe označen je na alatu s kandžom zamašnjaka, a alat treba zamijeniti svaka 3 mjeseca kako bi se izbjeglo podrhtavanje zamašnjaka tijekom procesa zatezanja zbog istrošenosti hvataljke, što će uzrokovati pojavu nekvalificirane osovine.

2. Rješenje za otpuštanje bajuneta pladnja

Provjerite evidenciju prerade paleta na licu mjesta. Prerađene palete motora često su koncentrirane u 021#/038#/068#/201#. Potom su palete pregledane i utvrđeno je da su klinovi za pričvršćivanje paleta olabavljeni. Kao rezultat toga, čahura nije poravnata s vijkom, čahura iskače iz vijka tijekom procesa zatezanja ili leran rad na površini vijka rezultira nekvalificiranim zatezanjem. Ako su pričvrsni vijci bajuneta palete olabavljeni, bajunet se ne može učinkovito učvrstiti. Za pričvrsni blok palete upotrijebite produžene vijke (prethodno kratke vijke) i upotrijebite protuobrnute matice za otpuštanje kako biste ih učvrstili kako biste izbjegli bajunet bajunetu uzrokovanu otpuštanjem bajunetnih vijaka za pričvršćivanje palete. Ne može se učinkovito fiksirati, što dovodi do podrhtavanja zamašnjaka i pogrešnog poravnanja osovine tijekom procesa zatezanja, što nije kvalificirano.

3. Optimizirajte način snimanja fotografija kamerom uređaja

Ovaj korak je najteži dio plana. Budući da nema parametara na koje se treba pozivati, potrebno je istražiti i kontrolirati opremu. Specifični plan:

(1) Ponovno ispravite koordinate ishodišta

(2) Povećajte program parametara kompenzacije središta fotografije fotoaparata, kao što je pomak središnje rupe fotografije, postavite vrijednost kompenzacije i iznos korekcije za središnje koordinate i ispravite položaj pomaka središnje rupe

(3) Podesite vrijednost kompenzacije ekspozicije kamere.

Podaci su kontinuirano praćeni i prikupljani 3 mjeseca. Tijekom tog razdoblja, kvalificirana brzina zatezanja dvomasnog vijka zamašnjaka je varirala, te su napravljene odgovarajuće korekcije i podešavanja parametara fotografiranja. Početkom travnja vrijednost kompenzacije izloženosti prilagođena je s 2 800 na 2 000, a stopa kvalifikacije zaoštravanja povećana je na 97,75%. , bilo je više kvarova nakon operacije praćenja, a zatim je podešena vrijednost ekspozicije kamere: s 2 000 na 1 800, što je poraslo na 98,12%; kako bi se mjere konsolidirale, tijekom procesa praćenja ponovno je optimizirana vrijednost ekspozicije kamere: s 1 800 postala je 1 000, a konačna prolaznost pooštravanja u travnju porasla je na 99,12%; stopa prolaznosti u svibnju i lipnju kontinuirano je praćena na preko 99%.

4. Eeding

The lug nutszamašnjak je uređaj s najboljom izolacijom vibracija i učinkom smanjenja vibracija na trenutnom automobilu. Vibracije dizelskog motora veće su od vibracija benzinskog motora. Kako bi se smanjile vibracije dizel motora i poboljšala udobnost vožnje, mnogi dizelski osobni automobili u Europi sada koriste zamašnjake s dvije mase, tako da je udobnost automobila s dizelskim motorom usporediva s onom automobila s benzinskim motorom [6]. U Kini, FAW-Volkswagenova Bora limuzina s ručnim mjenjačem preuzela je vodstvo u usvajanju dvomasenih zamašnjaka. Tržišna potražnja za dvomasenim zamašnjacima i dalje raste, a zahtjevi za pooštravanjem kvalifikacijskih stopa također postaju sve veći [7]. Ovaj članak analizira uobičajene probleme koji dovode do nekvalificiranog zatezanja zamašnjaka s dvostrukom masom, pronalazi glavni uzrok, formulira metode rješavanja problema i temeljno rješava problem. Trenutno oprema radi dobro, a prolaznost ostaje iznad 99%. Rješenje ovog problema ima pozitivan značaj za uštedu troškova rada i poboljšanje kvalitete tvornice.

Vrijeme objave: 29. rujna 2022